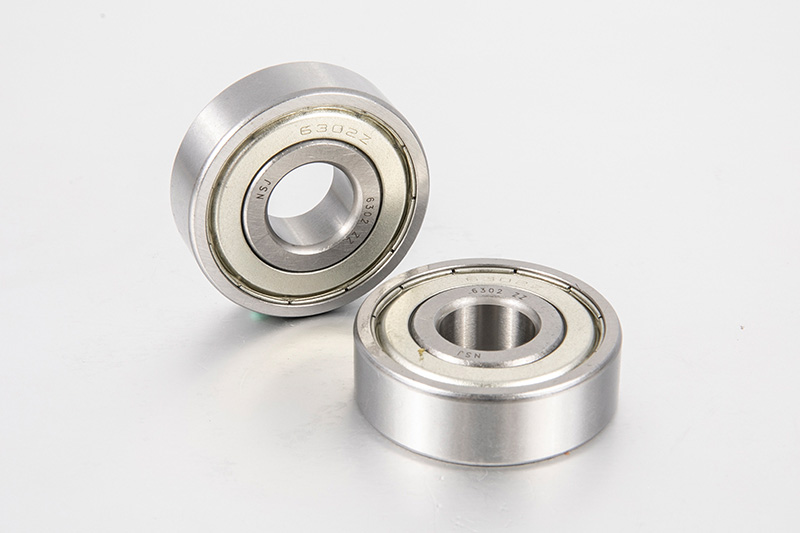

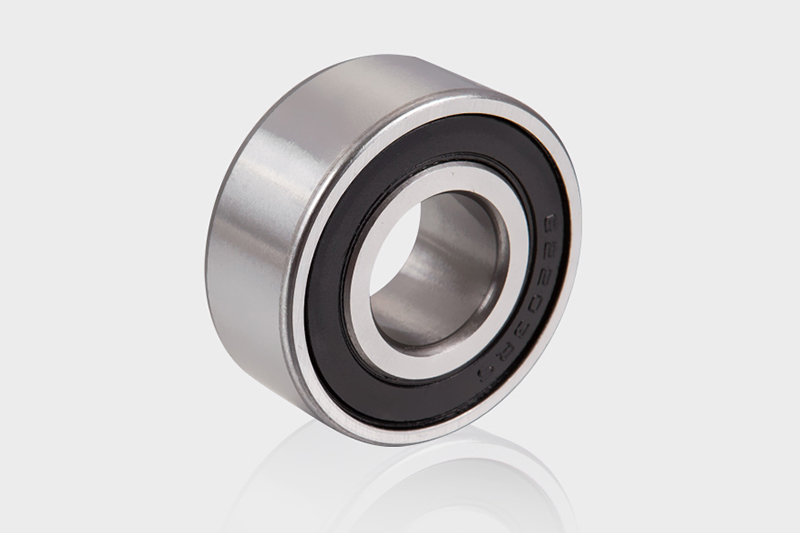

Mély horony golyóscsapágyak széles körben használják ipari berendezésekben, motorokban, otthoni készülékekben, mezőgazdasági gépekben és autókban, egyszerű szerkezetük, alacsony költségük, alacsony súrlódásuk és stabil terhelési kapacitásuk miatt. A csapágy meghibásodása a berendezés meghibásodásának egyik fő oka. A csapágyhiba nem csak a berendezés élettartamát rövidíti, hanem drága javítási költségeket és leállási veszteségeket is okozhat. Alapvető fontosságú, hogy a csapágyhiány általános típusait haladéktalanul azonosítsuk és hatékony megelőző intézkedéseket tegyünk.

1.

a. Fáradtság meghibásodása / fúrás

Részletes leírás:

A fáradtság meghibásodását a csapágy gördülő érintkezési felületén tartó mikrokrackek okozzák hosszú távú stressz alatt, ami végül anyagi fúráshoz vezet. Ez a spalling általában a belső gyűrű, a külső gyűrű vagy a gördülő elem felületén fordul elő, kis gödröket képezve (pontos).

Gyakori okok:

Túlterhelés

Folyamatos rezgés vagy ütésterhelés

A nem megfelelő telepítés stresszkoncentrációhoz vezet

Az elégtelen kenőolajfilm közvetlen súrlódást eredményez a fémek érintkezése között

Azonosítási módszer:

Időszakos rendellenes zaj

Megnövekedett csapágy vibrációs frekvenciája

A kenőolajban található fémrészecskék

Megnövekedett üzemi hőmérséklet

b. Kenési meghibásodás

Részletes leírás:

A kenési meghibásodás a kudarc egyik leggyakoribb oka. A kenőanyag hiánya vagy a kenőanyag -teljesítmény romlása a fémek közötti közvetlen érintkezéshez vezet, ami súlyos súrlódást és kopást eredményez.

Gyakori okok:

Elégtelen vagy túlzott mennyiségű kenőanyag

A kenőanyag öregedése vagy romlása

Olyan kenés típusú, amely nem felel meg a munkakörülményeknek

Nem helyezkedik el időben

Azonosítási módszer:

Elszíneződés a csapágy felületén (általában kék-fekete)

Megnövekedett futási ellenállás

Megnövekedett zaj

Égési vagy kopási jelek a belső felületen

c. Szennyeződés

Részletes leírás:

A szennyeződés a por, a nedvesség, a korrozív vegyi anyagok vagy más részecskék bejutására utal a csapágyba, ami a gördülő elemek és nyomvonalak rendellenes kopását okozta.

Gyakori okok:

Szegény lezárás

Nem megfelelő tisztítás a telepítés során

Durva működési környezet

A kenőanyagban keverhető szennyeződések

Azonosítási módszer:

Karcolások és kopások a sín felületén

Egyenetlen kopás

Az idegen részecskék nyomai

Hangos és szabálytalan zaj

d. Korrózió

Részletes leírás:

A csapágyak hajlamosak a korrózióra, ha nedves vagy kémiailag korrozív környezetnek vannak kitéve. A korrózió megsemmisíti a felületi szerkezetet és súlyosbítja a fáradtsági repedések kialakulását.

Gyakori okok:

Pecsét meghibásodás

Nedvesség felhasználás vagy tárolás közben

Érintkezés savas és lúgos anyagokkal

Az elektrokémiai reakció mikro-korróziót okoz

Azonosítási módszer:

Rozsda vagy oxidréteg a belső és a külső gyűrű felületén

Gördülő elem durva felülete

Tompa hang a működés közben

Megnövekedett víztartalom a használt kenőanyagban

e. Elektromos erózió / összerakás

Részletes leírás:

Amikor a motor vagy az inverter működik, az áram áthaladhat a csapágyon, részleges kisülést képezve, és egyedi hullámos vagy gödörszerű jeleket hagyva a versenypályán, amely az elektromos korróziós jelenség.

Gyakori okok:

Rossz motoros földelés

Gyakori indító-stop vagy magas frekvenciájú változó frekvenciavezérlő rendszer

A statikus kisülést nem vezetik ki a bypasson

Azonosítási módszer:

Rendszeres hullámok jelennek meg a versenypályán ("Washboard" effektusnak hívják)

Durva és folyamatos zaj

Nyilvánvalóan rendellenes csapágy vibrációs mód

Rendellenes hőmérsékleti emelkedés a motorcsapágy végén

f. Az eltérés / rögzítési hibák

Részletes leírás:

A nem megfelelő szerszámok használata a tengely és a csapágy ülés telepítése vagy eltérése során egyenetlen terheléseloszlást okoz, felgyorsítja a helyi kopást, és akár korai fáradtságot is okozhat.

Gyakori okok:

Hammer telepítés használatával

Nem használva speciális eszközöket (például fűtőberendezéseket)

A tengely vagy a ház excentricitása vagy deformációja

Túl laza vagy túl szoros illeszkedés

Azonosítási módszer:

Súlyos helyi kopás

A csapágy nem lehet szabadon forogni a telepítés után

Nemlineáris zaj jelenik meg működés közben

Korai kudarc nyilvánvaló iránymutatással

2. Diagnosztikai technikák

a. Vibrációs elemzés

Spectrum analizátor használata a csapágy által a működés során generált specifikus frekvenciavibrációk észlelésére hatékonyan azonosíthatja a fáradtságot, kopást vagy hibákat.

b. Akusztikus kibocsátásfigyelés

A repedések vagy a csapágy felületén lévő fém hámozás által kibocsátott, magas frekvenciájú hangok rögzítése a korai figyelmeztetés céljából.

c. Termikus képalkotás

Használjon infravörös termikus képalkotót a csapágy hőmérsékleti eloszlásának ellenőrzéséhez, hogy meghatározza, van -e súrlódás túlmelegedése vagy rossz kenése.

d. Olaj-/kenőanyag -elemzés

Kivonja a zsírmintákat az összetételük, a részecskék tartalma és a szennyeződés szintjének elemzésére a csapágy működési állapotának meghatározására.

e. Vizuális ellenőrzés

Ellenőrizze a színt, a kopási jeleket, a versenypályát és a csapágy egyéb látható jeleit a leállítás után.

3. Megelőző intézkedések

a. Megfelelő kenés

Válassza ki a megfelelő kenőanyagot/zsírt a gyártó által ajánlott módon

Kerülje az alul- vagy a túlterhelést (a túlhevítést a túlhevítést okozhatja)

Rendszeresen feltöltse vagy cserélje ki a kenőanyagokat

b. Tiszta telepítési környezet

Használjon tiszta szerszámokat és kesztyűt, hogy megakadályozza az idegen anyagok belépését

Ne csomagolja ki a csapágycsomagolást csak a telepítés előtt

Használjon pormentes munkapadot a telepítéshez

c. Használjon kiváló minőségű pecséteket

Nedves vagy poros környezetben válasszon dupla-lip tömítéseket vagy védőhuzamokat

Rendszeresen ellenőrizze a tömítéseket az öregedés és a sérülés szempontjából

d. Használjon speciális telepítési eszközöket

Kerülje a csapágy ütését kalapáccsal

Használjon csapágyfűtést a forró telepítéshez a csapágy egyenletes bővítéséhez

Használjon húzógépet az eltávolításhoz a sérülések elkerülése érdekében

e. Gondoskodjon a pontos igazításról

Használjon lézeres igazító műszert vagy mikrométerrel a csapágy koncentrikus telepítésének biztosítása érdekében

Ellenőrizze az alapot és a tengely deformációját

f. Foglalkozzon a jelenlegi szivárgással

Szereljen be egy tengelyáram bypass -ot a motorhoz (például szénkefe vagy áramkefe tekercset)

Győződjön meg arról, hogy a berendezés jól megalapozott, különösen az inverter meghajtó rendszerekben